خدمات برش وایرکات یکی از پیچیده ترین و به روز ترین خدمات در حوزه ی ماشینکاری می باشند. در این مقاله در ارتباط با این نوع ماشینکاری صحبت شده است.

برش وایرکات چیست؟

ماشینکاری وایرکات یکی از فناوریهای مهم و پیشرفته در زمینهی تولید و ساخت قطعات صنعتی است که در سالهای اخیر بهطور گسترده مورد استفاده قرار گرفته است. این فناوری، به ویژه در صنایعی که نیاز به دقت بالا و تولید قطعات پیچیده دارند، تأثیر چشمگیری داشته است. برش وایرکات یک فرآیند ماشینکاری پیشرفته است که با استفاده از یک سیم بسیار نازک و جریان الکتریکی، با دقت بالا قطعات را برش میدهد. ما در ادامه به بررسی وایرکات، مواد سازگار و کاربرد های آن در صنعت خواهیم پرداخت.

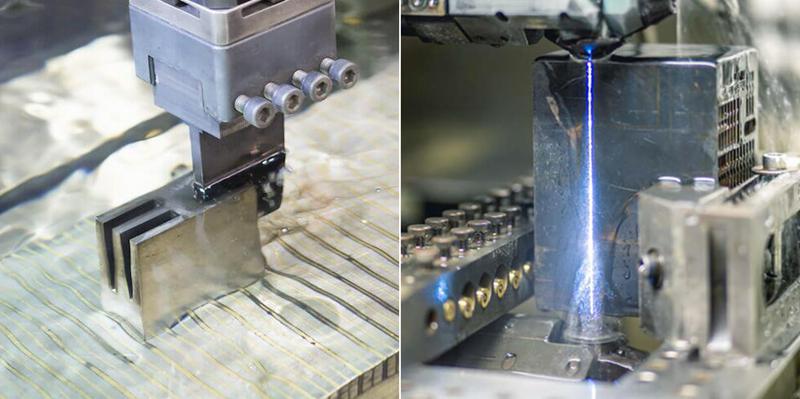

ماشینکاری وایرکات توسط فرآیند تخلیه الکتریکی سیم انجام می شود که یک فرآیند تولید غیر تماسی و ترموالکتریکی است که از یک سیم نازک باردار الکتریکی با یک سیال دی الکتریک برای برش قطعه فلزی به اشکال مختلف استفاده می کند. این فرآیند با ذوب یا تبخیر کردن مواد به جای برش، تراشههای کوچک و خطوط برش دقیق را تولید میکند.

وایرکات چگونه کار میکند؟

در برش وایرکات هنگامی که سیم به قطعه ی کار نزدیک می شود، یک تخلیه الکتریکی با فرکانس بالا بین سیم و قطعه ی کار ایجاد می شود. این تخلیه باعث ایجاد گرمای شدید، ذوب و تبخیر مقداری از مواد از قطعه ی کار می شود.

همانطور که تخلیه الکتریکی رخ می دهد، ذرات ریز مواد از سطح قطعه ی کار توسط سیال دی الکتریک حذف می شوند. بر خلاف روش های برش سنتی که شامل تماس فیزیکی بین ابزار و قطعه کار است، وایرکات یک روش ماشینکاری بدون تماس است. این امر سایش ابزار را به حداقل میرساند و امکان برش مواد سخت شده را فراهم میکند .

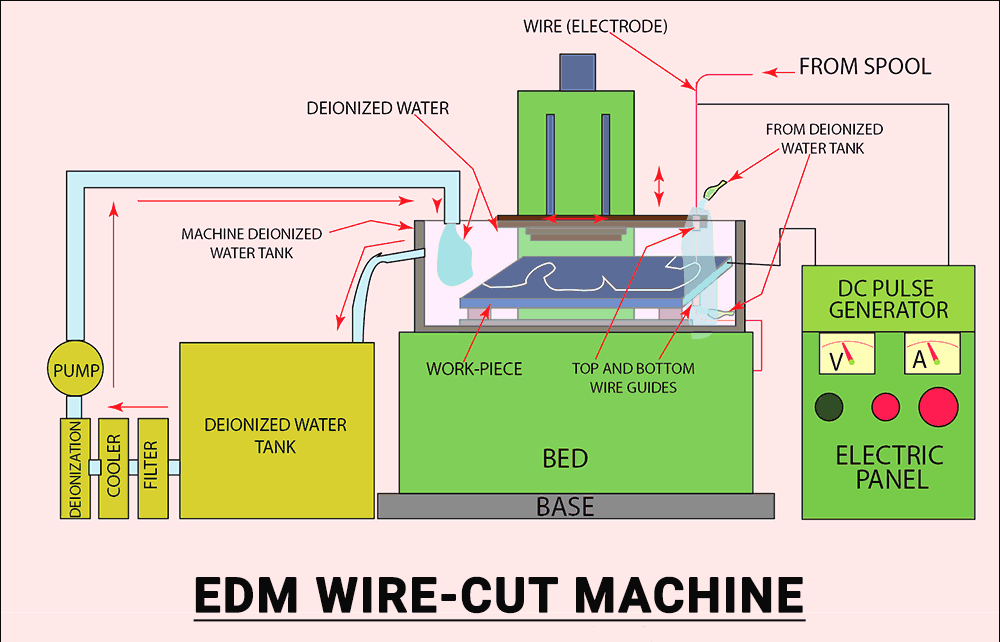

اجزای برش وایرکات چیست؟

این دستگاه شامل چندین بخش است که با یکدیگر کار می کنند تا به یک ماده شکل دلخواه را بدهند. در ادامه اجزای دستگاه آورده شده است.

1- کنترلر CNC

کنترلرهای CNC کل عملیات ماشینکاری را کنترل می کنند. کنترل کل عملیات شامل کنترل مدت زمان جرقه، فاصله ی شکاف، نرخ تغذیه ی سیم ، حرکت قطعه ی کار و مدیریت خودکار فرآیند برش است.

2- منبع تغذیه

منبع تغذیه وظیفه ی ارسال پالس های فرکانس بالا (از 100 ولت تا 300 ولت) به الکترود سیم و قطعه ی کار را برعهده دارد. علاوه بر این، فرکانس و قدرت بارهای الکتریکی را که از الکترود سیم عبور می کنند تا با قطعه کار برهمکنش کنند، کنترل می کند. شدت، مدت و فرکانس تخلیه های الکتریکی را کنترل می کند که در نهایت میزان حذف مواد و دقت ماشینکاری را تعیین می کند.

3- سیم وایرکات

سیم به عنوان الکترود برای ایجاد تخلیه الکتریکی عمل می کند. شکل و ضخامت قطعه ی کار مستقیماً بر قطر سیم تأثیر می گذارد. به طور معمول، می توان از سیم هایی با قطرهای 0.05 تا 0.25 میلی متر استفاده کرد.

در انتخاب جنس سیم، رسانایی الکتریکی، استحکام کششی، سختی، دوام و مقاومت حرارتی بالا اهمیت فراوانی دارد. با توجه به خواص ذکر شده سیم وایرکات می تواند از جنس برنج، مس، سیم هایی با روکش روی باشد. در ادامه توضیحات مختصری در ارتباط با هر کدام از این جنس ها آورده شده است.

سیم برنجی

برنج به دلیل خواص رسانایی عالی آن رایج ترین ماده سیم وایرکات است که آلیاژی از مس و روی است و هر چه مقدار روی بیشتر باشد، ماشینکاری سریع تر اتفاق می افتد. با این حال، باید تعادل وجود داشته باشد زیرا زمانی که میزان روی بیش از 40٪ باشد، باعث کاهش نرخ خوردگی سیم برنجی می شود.

سیم با روکش روی

سازندگان از سیم هایی بار روکش روی یا روی اکسید استفاده میکنند؛ زیرا سرعت ماشینکاری را بهبود می بخشد.

4- دی الکتریک

سیستم دی الکتریک با فراهم کردن محیطی برای فرآیند تخلیه الکتریکی و تسهیل ماشینکاری کارآمد، نقش مهمی در برش وایرکات دارد. سیستم دی الکتریک چندین عملکرد را در طول ماشینکاری وایرکات انجام می دهد. این عملکردها عبارتند از:

✔️ به عنوان واسطه ای برای تخلیه الکتریکی بین الکترود سیم و قطعه ی کار عمل می کند.

✔️ ذرات جدا شده از سطح قطعه را پاک میکند .

✔️ منطقه ی ماشینکاری را خنک می کند تا از گرمای بیش از حد جلوگیری شود.

سیستم دی الکتریک معمولاً از یک سیال دی الکتریک مانند آب یونیزه شده یا روغن های تخصصی برش وایرکات به عنوان واسطه استفاده می کند. از خواص سیال دی الکتریک می توان به موارد زیر اشاره کرد:

ویسکوزیته پایین

ویسکوزیته مقاومت سیال در برابر جریان را اندازه گیری می کند. سیالات دی الکتریک مورد استفاده در وایرکات معمولاً مایعاتی با ویسکوزیته پایین هستند تا شستشوی آسان و حذف زباله را تسهیل کنند.

غیر قابل اشتعال

سیالات دی الکتریک باید غیر قابل اشتعال یا دارای ویژگی های اشتعال پذیری کم باشند تا ایمنی در حین عملیات ماشینکاری تضمین شود.

پایداری شیمیایی

سیال باید از نظر شیمیایی پایدار باشد تا در برابر تخلیه ی الکتریکی و دمای بالای تولید شده در حین ماشینکاری مقاومت کند. پایداری به حفظ خواص دی الکتریک کمک می کند و عمر قابل استفاده سیال را افزایش می دهد.

قابلیت سرمایش

خواص خنک کنندگی خوب به حفظ دمای پایدار و جلوگیری از اعوجاج حرارتی قطعه کار کمک می کند.

در برش وایرکات، فیلتراسیون نقش مهمی در حفظ عملکرد و طول عمر سیال دی الکتریک مورد استفاده در فرآیند ماشینکاری دارد. فیلتراسیون برای حذف زباله ها، ذرات، آلاینده های معلق از سیال دی الکتریک ضروری است. این به حفظ خواص سیال دی الکتریک مانند قدرت دی الکتریک، رسانایی و قابلیت خنک کنندگی کمک می کند که برای ماشین کاری کارآمد بسیار مهم هستند.

مواد قابل برش با وایرکات

دستگاه های برش وایرکات می توانند اشکال و الگوهای پیچیده ای را روی قطعه کار ایجاد کنند. همچنین می توانند بیشتر موادی را که هدایت کننده ی جریان الکتریکی هستند برش دهند. اشکال و مواد رایجی که می توانید با دستگاه وایرکات برش دهید عبارتند از:

آلومینیوم

آلومینیوم دارای خواص هدایت حرارتی و الکتریکی عالی است. با این حال، آلومینیوم به طور طبیعی نرم است و برش با این فرآیند می تواند چالش برانگیز باشد.

تیتانیوم

ماشینکاری وایرکات برای تیتانیوم عالی است زیرا این فرآیند می تواند در برابر چسبندگی این آلیاژ مقاومت کند و تراشه ها را از بین ببرد. با این حال، برای کنترل گرمای تولید شده در حین ماشینکاری، به آب یونیزه شده به عنوان محیط دی الکتریک نیاز دارید.

فولاد

فولاد یک فلز بسیار قوی است و همچنین حین ماشینکاری گرمای زیادی تولید میکند، لذا گرمای تولید شده باید کنترل گردد .

برنج

برش برنج با استفاده از دستگاه وایرکات آسان است، زیرا استحکام کششی بالایی دارد. اما سرعت برش باید آهسته باشد زیرا فلز نرمی است.

کاربرد های ماشینکاری وایرکات

بسیاری از صنایع مانند خودرو سازی، پزشکی، هوافضا از ماشینکاری و برش وایرکات از نمونهسازی اولیه تا تولید کامل استفاده میکنند.

برش وایرکات برای ایجاد سوراخها و حفرهها برای قطعات خودرو مانند سپر، داشبورد، درب خودرو و بسیاری موارد دیگر اعمال میشود. این دستگاه ها قطعات پیچیده ای را با دقت بالا برای استفاده در تمام زمینه های پزشکی از جمله بینایی سنجی، دندانپزشکی ( ایمپلنت های دندان ) و اجزای سرنگ تولید می کنند.

همچنین برش وایرکات به دلیل قابلیت تولید قطعات با تلرانس دقیق در صنعت هوافضا مورد استفاده قرار می گیرد. این فرآیند در کنار فرآیند برش واترجت، مخصوصاً برای قطعاتی استفاده میشود که نمیتوانند دما و تنش بالا ناشی از ابزارهای برش سنتی را تحمل کنند.

مزایا و معایب این نوع ماشینکاری

در ادامه مزایا و مایب ماشینکاری وایرکات آورده شده است.

مزایای برش وایرکات

از مزایای برش وایرکات می توان به موارد زیر اشاره کرد:

✔️ برش های دقیقی انجام می دهد که نیاز به پردازش و تکمیل بیشتر قطعه کار را از بین می برد.

✔️ این فرآیند برای ایجاد طرحها و اشکال پیچیده که تولید آنها با استفاده از ماشینکاری سنتی CNC چالش برانگیز است، مناسب است.

✔️ در ماشینکاری قطعات کوچک و ظریف مناسب هستند.

✔️ ماشینکاری وایرکات به دلیل ماهیت غیر تماسی خود، برای مواد شکننده ای که نمی توانند تنش ناشی از ماشینکاری را تحمل کنند ایده آل است .

✔️ فرآیند ماشینکاری به طور مداوم و بدون وقفه انجام می شود. حتی اگر سیم هنگام برش پاره شود، این روند بلافاصله ادامه می یابد.

معایب برش وایرکات

از معایب برش وایرکات می توان به موارد زیر اشاره کرد:

✔️ فقط با مواد رسانا سازگار است.

✔️ ممکن است یک لایه اکسید روی سطح برش برخی از مواد مانند آلومینیوم ایجاد شود. بنابراین، این می تواند نیاز به فرآیند پرداخت داشته باشد که هزینه را افزایش می دهد.

✔️ سرمایه گذاری اولیه و هزینه نگهداری بالایی دارد.

خدمات برش وایرکات

برای دریافت خدمات ماشینکاری و برش وایرکات شما می بایست ابتدا طرح خود را در نرم افزار های CAD طراحی کنیدو سپس این طراحی را با فرمت های DXF یا DWG ذخیره شوند. سپس، این فایل در نرم افزار ESPIRIT به شکل یک مسیر مداری به فایل NC یا ISO تبدیل می شود. این فایل ها با G-Code کار می کنند.یعنی شکل های حاصل را به خط و قوس تبدیل میکنند.

برای استفاده از خدمات برش وایرکات و خدمات فرز CNC مجموعه آراد می توانید با ما در ارتباط باشید.

آراد CNC مجری انجام ماشینکاری و تراشکاری CNC